1 焊接工作站主要机械结构

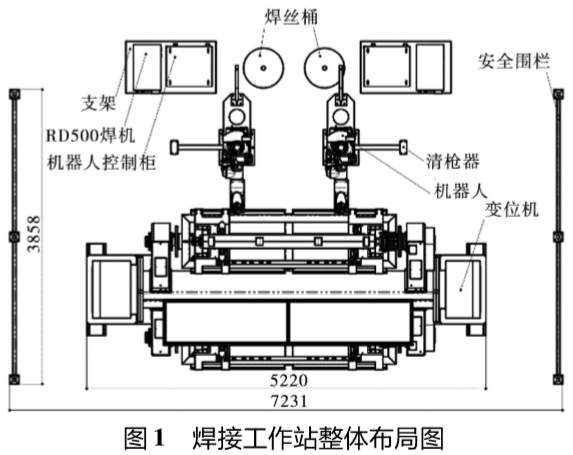

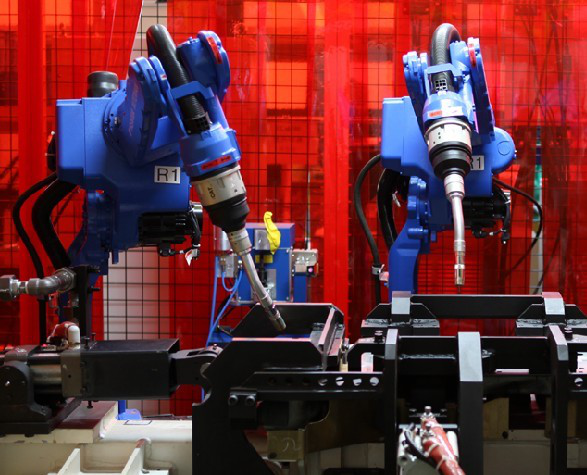

1-1 工作站整体布局 本文设计的工作站采用双机双工位的焊接模式, 即采用两套机器人配合一台三轴垂直翻转变位机进行 焊接作业。工作站主要组成部分为: 安川 MA1440 型

弧焊机器人( 工作半径为1440mm,负载 6kg,配备碰撞 检测功能及始端检出功能) 、机器人安装底座、 RD500 全数字式焊接电源、机器人 DX200 控制柜、三轴垂直 翻转变位机、工装夹具、清枪剪丝机、安全护栏等。充 分考虑待焊接工件品种及厂房条件,工作站整体结构 框架如图1 所示。

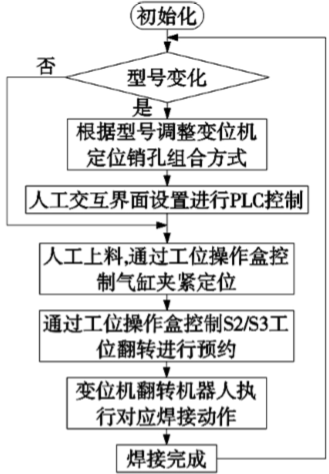

焊接时首先通过人机交互界面选择待焊接的工件 型号,随后人工将工件放置在焊接工位并进行定位夹 紧,按S2/S3 工位翻转按钮后进行预约,工位翻转180° 到位后,焊接机器人执行相应焊接程序,开始焊接动 作;焊接完成后由人工按 S3/S2 工位翻转按钮后进行预约,工位翻转 180°到位后,焊接机器人继续执行相 应焊接程序,开始焊接动作。

1. 2 变位机及焊接工装平台设计 本工作站设计的变位机根据工件焊缝分布在两 侧、工艺要求、装夹的效率及操作的便利性,采用三轴 垂直翻转变位机,内侧焊接的同时,外侧可装夹工件, 以达到不间断循环作业的目的。其中变 位机的回转采用可与机器人实现联动的交流伺服电 机,减速机采用 RV 减速机,精度高,速度可调,和机器 人协作完成焊接动作。

工装是一种在加 工过程中能准确稳定 的定位及夹紧工件的 工艺设备,好的工装 设计方案能提高产品 质量和生产效率。 本工作站的焊接对象 为不同尺寸序列的角 钢横梁,工件在宽度和高度方面的尺寸基本一致,长度 随型号变化,其中*大的尺寸为2250mm × 200mm × 500mm。工装夹具、气缸等设备均以图3 所示的工装 桌面为安装基础,通过定位销孔的不同组合,可以实现 对不同尺寸工件的装夹。

利用 SolidWorks 对工作站进行三维建模,可以直 观的显示系统设计意图,便于进行设计分析,发现其中 的设计缺陷并及时的对其进行修正

本工作站的控 制系统以台达 PLC 为控制核心,系统的 所有设备除机器人 的运行轨迹外,都要 受 到 PLC 的 控 制。作业动作主 要包括气缸夹具夹

紧松开、变位机翻转、机器人执行焊接动作等,对工作 站的控制主要通过人机交互界面和工位操作盒来完 成,在人机交互界面上设置可以调用机器人中不同的 程序,如 S2 工位焊接程序、 S3 工位焊接程序或机器人 清枪剪丝程序等,从而实现不同的动作;通过工位操作 盒可以控制气缸夹具的夹紧、松开以及变位机的翻转 动作等。PLC 控制系统结构框图如图2 所示

针对本工作站利用 DOPSoft 软件对工作站操 作进行人机交互界面设 计。首先根 据本次待焊接的工件型号 进行工装调整,由人工进 行工件上下料并通过操作 工位操作盒按钮对工件进 行定位夹紧,将机器人示 教器切换到远程模式,在 人机交互界面设置进行 PLC 控制。

了解更多安川机器人

平台热线

平台热线